En medio de la transformación acelerada de la industria manufacturera hacia la fabricación inteligente, la mejora de las líneas de producción de inmersión se está convirtiendo en un avance clave para mejorar la eficiencia de producción. Las líneas de inmersión tradicionales a menudo enfrentan problemas como retrasos en la conexión del proceso, grandes errores de control manual y alto consumo de energía. Sin embargo, la línea de impregnación de próxima generación e inteligentemente mejorada es ofrecer una experiencia de producción "más rápida y suave" a través de la innovación tecnológica.

Puntos dolorosos de las líneas de producción tradicionales: los cuellos de botella de eficiencia necesitan ser superados urgentemente

En el pasado, el proceso de producción de inmersión, desde el pretratamiento de la materia prima hasta la mezcla de solución de inmersión, el control de la temperatura y el post-seco, dependió en gran medida de la operación manual o la transmisión mecánica única. La línea de impregnación tradicional no solo requería múltiples trabajadores que trabajan en turnos para monitorear el proceso, sino que también sufrían fluctuaciones de temperatura, lo que condujo a una disminución en la calidad del producto. Cualquier retraso en la conexión del proceso impactó significativamente la capacidad de producción diaria de todo

línea de impregnación . Además, los diferentes materiales (como madera, textiles y piezas metálicas) tienen requisitos significativamente diferentes para el proceso de impregnación. El modelo de "parámetro fijo" de la línea de impregnación tradicional es difícil de adaptar de manera flexible, y la depuración durante el cambio de producción a menudo es larga, lo que obstaculiza severamente la eficiencia de entrega de los órdenes de categoría múltiple de lote pequeño.

El núcleo de la actualización inteligente: conectar toda la cadena de producción con inteligencia

El avance de la nueva generación de línea de impregnación inteligente radica en construir un sistema de circuito cerrado de "ejecución de la decisión de análisis de percepción" a través del Internet de las cosas (IoT), la inteligencia artificial (IA) y las tecnologías de control automatizadas.

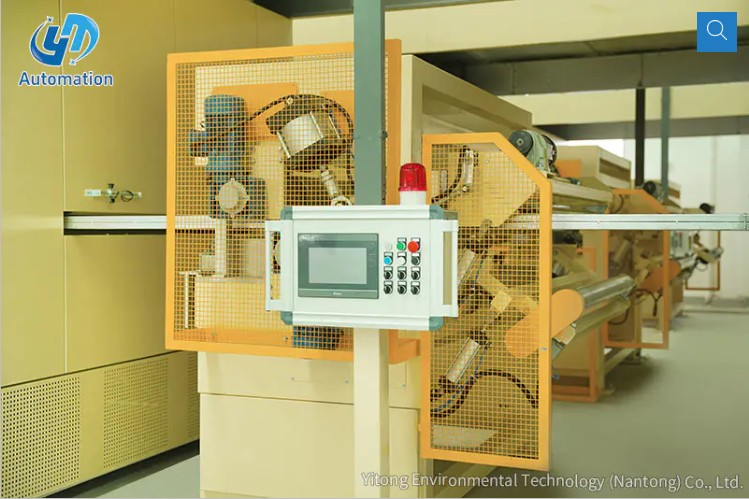

La percepción en tiempo real y el control preciso son la base de actualizaciones inteligentes para la línea de impregnación. Múltiples sensores en la línea de impregnación recopilan datos en tiempo real sobre parámetros clave, como la concentración de líquido de impregnación, la temperatura, la presión y la velocidad de transferencia de material. La alta frecuencia de transmisión de datos garantiza que el sistema de control central supervise con precisión el estado de cada nodo en la línea de impregnación. Los algoritmos de IA coinciden automáticamente con los parámetros de proceso óptimos basados en la calidad del material. Un sistema de control PID (proporción-integral-diferencial) minimiza las fluctuaciones de temperatura, mejorando significativamente la calidad del producto de la línea de impregnación.

La coordinación del proceso y la producción flexible de la línea de impregnación acortan significativamente los ciclos de producción. El sistema inteligente de la línea de impregnación utiliza tecnología gemela digital para crear una línea de producción virtual, simulando el proceso de producción para diferentes pedidos de antemano y optimizando el flujo de transiciones de procesos. Cuando se necesitan cambios en la producción, el sistema de línea de impregnación llama automáticamente los planes de proceso pre-almacenados, lo que permite que un brazo robótico reemplace rápidamente los componentes del tanque de inmersión, reduciendo significativamente el tiempo de puesta en marcha y mejorando de manera efectiva la capacidad de procesamiento de la línea de impregnación para órdenes de categoría múltiple de lote pequeño.

La optimización del consumo de energía y los sistemas inteligentes de alerta temprana de la línea de impregnación ayudan a las empresas a reducir los costos y aumentar la eficiencia. El sistema de línea de impregnación analiza los datos de consumo de energía histórica para ajustar automáticamente la potencia operativa del equipo. Por ejemplo, ajusta la potencia de calentamiento y la velocidad del transportador del secador de manera apropiada durante diferentes horas, reduciendo el consumo de energía en espera y el consumo general de energía de la línea de impregnación. Además, los algoritmos de IA de la línea de impregnación predicen fallas potenciales basadas en datos operativos de equipos, proporcionan una advertencia temprana de los problemas del equipo y evitan las pérdidas causadas por el tiempo de inactividad no planificado de la línea de impregnación.

Resultados de implementación: de "respuesta reactiva" al "control proactivo"

La implementación de la línea de impregnación inteligente puede traer cambios significativos en muchas áreas: reducir el número de operadores de la línea de producción en la línea de impregnación, lo que requiere solo un pequeño número de personal para el monitoreo y el manejo de excepciones; Aumento de la capacidad de producción diaria de la línea de impregnación y reduciendo el consumo de líquido de inmersión por unidad de producto. Los trabajadores ya no necesitan monitorear constantemente paneles y registrar datos de la línea de impregnación; Ahora pueden acceder a los datos de producción en tiempo real de la línea de impregnación a través de una aplicación móvil. El sistema de línea de impregnación también envía automáticamente notificaciones de cualquier anomalía, transformando las operaciones de "trabajar alrededor de la máquina" a "la máquina siguiendo las instrucciones".

Además, los datos de producción acumulados por el sistema de línea de impregnación inteligente se han convertido en una base crucial para optimizar la gestión. Al analizar la correlación entre los resultados de la impregnación de diferentes lotes y parámetros de proceso en la línea de impregnación, la Compañía puede iterar continuamente sus planes de proceso. El análisis de datos basado en los tiempos de finalización del pedido de la línea de impregnación permite una planificación de producción más precisa y acorta los ciclos de entrega.